|

"÷������ ���� �� �����ϴ� ��Ȱ���� ǰ���� ���� ���� �¿�, �ùٸ� ���� ���� �߿�"

.jpg)

�����۵���ġ�� ������� ���� ������ �� �Ǽ����, �ڵ����� ���� �극��ũ�� ����� �� �����о߿� �߿��� ������ ����ϰ� �ִ�. �����Դ� ���н� ���⼺��������� �ְԴ� �ڵ�������ġ �� �������� �о߿��� ����ǰ� �ִ�.

Ư��, �����۵���ġ�� �������� ū ����� ū �Ͱ� �������� ������ ���� �� �� �ִ� ���� ������ �����Ӱ� ����� ������ �����ϴٴ� Ư¡�� �ִ�. ȿ������ �����۵���ġ�� ���ؼ��� ����, ����, ������ �߿��ϳ�, �������ް� ������ ��Ȱ���� �ٽ����� ����� �ϰ� �ִ� �����۵����� ������ ���� ���� �߿��ϴ�.

�����۵��� �����翡���� �����۵����� ������ ����Ű�� ���� �پ��� �������� �����ϰ� �ִ�. ����·ȭ���� ���ʿ����� ���� �۵����� ���յǴ� ���� ÷���� ������ Ȱ���ϰ� �̷����� �ִ�.

�̷� ��¿� �� �Ծ� �����۵����� ���� �����Ǿ� ���б����� ���� ��� ���� ��� �ϰ� �ִ�. Ư�� ��ǰ���� �ռ������� ���� ���ߵʿ� ���� ��ǰ���� �����ϸ鼭 ������� �������� �� ���꼺 ������� �̾����� �ִ�.

���� ������ �� ���� �ʴ´ٸ� �ƹ��� ���� ǰ���� �����۵����� ����ص� �ҿ����. �����۵���ġ�� ���Ǵ� �������� ȭ����·������ �������� ���� ���Ǵ� ��������� �ݺ������� ���Ǿ� ����� ��ȭ �� �̹� ���� ���� ������ ���� �ִ�. ���������� ������ ���� �ʴ´ٸ�, ��� �� ��ǰ ���� �� ������ ���Ͽ� ���� ��Ȳ�� ���ȴ�.

���������� ���б��(���н� �����)���� ���ǰ� �ִ� �������� ���� �˾ƺ��� ���� ����Ʈ �� ������� �� ������� ���� �ٷ�, �ùٸ� ������ ������ ���� �˾ƺ��Ҵ�.

�����۵����� ����

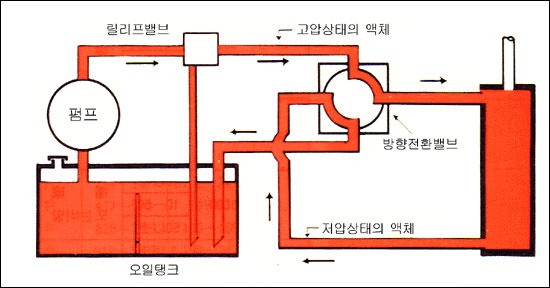

�����۵��ý����� ������ ��ü�� ��ȯ���� �̰��� �ٽ� ����� �������� �ٲپ� ������ �����ϴ� ��ġ�� ���Ѵ�. �⺻���� ������ ���������� ����������, ���߷�����, ��ũ, ��Ÿ �μ�ǰ���� �����Ǿ� �ִ�.

�۵������� ���캸��, ��ũ���� �����۵����� �������� ���� ���������� ���ԵǾ� �ʿ�� �ϴ� �з°� ������ ���еǾ� �������� ���� �Ǹ����� ��������. ������ �������� �����긦 ���� �з����� ��� �� �۵��ӵ� ���� ���, ���� ��ȯ ���� ���� ũ��� �ӵ� ������ �����ϴ� ������ ��ģ��.

��ó�� �����۵����� ���¿����κ��� ���� �������� �����ο� �����ϰ� �ִ�. �� �ܿ��� �����κ��� ��Ȱ, �к�, ��û, �ð� �� ������ġ�� ��Ȱ�ϰ� �����̴� ������ �ð� �ִ�.

�����۵����� ����

������ġ�� ���Ǵ� �����۵����� ũ�� ������ �۵����� �ռ����� �۵���, ������ �۵����� �ִ�. ������ �۵����� �Ϲ����� �������� ��κ��� ������ġ�� ������ �۵����μ� ����� ���ɰ� �������� ���� �� �ִ� ������ �˷�����. ���� ������ �۵����� ��ȭ��, �������� �Ѱ谡 �־� �װ���� ȭ�������� �ִ� ź��, ��ö��, �ݼӰ������� ����� �ռ��� �Ǵ� �������۵����� ���ǰ� �ִ�.

������ �۵����� ������Ȱ�� ���п� ���� ÷������ ������ ������ ����Ų ���̴�. �ͺ����� ���п� ����ȭ�� �������� ������ ���, ������ ����� ���������� ���ȴ�. ���յǴ� ÷������ ���� �뵵�� �����ȴ�.

�ռ����� �����۵����� ��Ȱ���� ������� ������ ����ȭ���� �پ ������ ���� �ִ�. ���� ������, ��ȣ�� �����µ�Ư��, ����ȭ��, �������� ����ϴ�. ������ �����迡 ���� ������ ���� Ư���� �뵵�� ���� ���ǰ� �ִ�.

������ �����۵����� �ռ���� ������� ���� �� �ִ�. �ռ��� �����۵����� �λ꿡������ �����ÿ������� ��ǥ���̴�. ������ �۵������� ����������(O/W), ��������(W/O), ���� ��-�۸��ݰ� ���� �ִ�. O/W���� ÷������ ������ ������ 1~10%���ӿ� ��ȭ��Ų ���̸�, W/O���� ���� 40~50% ���ϼӿ� �л��Ų ���̴�. ��� ���̳� ��ȭ��, ��û��, ���������, ����� ���� ÷������ ���ǰ� �ִ�. Ư�� �������� ��-�۸������� �۸���, �����۸���(������)�� ����ӿ� ��û���� ����������� ÷������ ���� ���̸� ���з��� 40~50%�̴�.

�����۵����� �䱸�Ǵ� Ư��

�����۵����� ������ �����ϴ� ��ü�̴�. ���Ƿ� ���ް��� �߿� ������ �ս��� ����� �ǰ�, ���ð��� ������ ����� �ϴ� ������ �������Ѿ� �Ѵ�. ���� �����۵����� ������� ����, ���������� ���� �������� ���� �ٶ����ϴ�. ������ ������ �ʹ� ������ �����ο��� ������ ����� ����, ��Ȱ������ ����� ������ ������������ ����� �ʿ䰡 �ִ�.

��ü�����μ��� ���Ұ� ����� ���������� ���� ��Ȱ���μ��� ������ ������Ű�� ���ؼ��� ������ ���� Ư���� ����� �Ѵ�.

�������� ��Ÿ ���б� ���� ������ ���� �� �µ���ȭ�� ���� ���� ��ȭ�� ����� �Ѵ�.

����Ⱓ ��뿡 ���� ������ ���¸� �����ϰ� ������ ȭ���� ��ȭ�� ����� �Ѵ�.

������ �ݼӿ� ���� �νļ��� ���� ��û���� ���� ���� �Ҽ����� �绡�� �и� �Ǿ�� �Ѵ�.

������������ �������� ��ȭ���� ���ƾ� �Ѵ�.

���������� ���� ������������ ����ؾ� �Ѵ�.

���� ���� �� ����� ���ռ��� ���ƾ� �Ѵ�.

�����۵����� �̷� �䱸������ ������Ű�� ���� �پ��� ÷������ ���յȴ�. ��ȭ������, ���������, �������������, ��û��, ������ ���� ������ ���� ���� ������ �ο��ϰ� �ִ�.

÷������ ����

������ ����ߵ�, �����۵����� �ʿ信 ���� �۵����� ÷������ ���Ѵ�. �ֿ� ÷�����δ� ��ȭ������·�νĹ�����·�ؾ���(���¿��� ����ٴ� �Ͱ� ���� ����)·��û��·���� �����(���� ��߾�)·������������·������(����) ���� �ִ�.

����ȭ ������(߫������)

�۵����� ������� ����, �µ��� ���, ������ ȥ��, ���� �ݼӰ��� ���˵� ��ȭ, ��ȭ�� ������ ���� ���� ����. ��ȭ�������� ��ȭ�� ���� �����Ǵ� �νļ��� ���̳� ������(sludge)�� ������ �����Ͽ� ��Ȱ���� ���Ⱓ�� ������� �ش�.

���νĹ�����(ݯ������)

������� ��ȭ�� ���� �νļ� ���� �����Ǿ� �ݼ�(�ַ� ��ö�ݼ�)�� ǥ���� �ν� ��Ų��. ��ȭ�������μ� �νļ� ���� ������ �����ϴ� ���� ���� ������, ���� �νļ����� ���� �Ǵ��� ��ö�ݼ��� �νĵ��� �ʵ��� �ݼ� ǥ��� �����ؼ� ��ȣ���� �����.

���ؾ���(п���)

������(������)�� ��Ȱ�鿡�� ������ �ı��Ǿ� �ݼ������� �Ͼ ����� �ִ� ��쿡 �ݼӰ� �����Ͽ� �ݼ� ǥ�鿡 �ؾи�(п��د)�� �����ϹǷμ� Ÿ�� �ٴ� �����̳� ���� �����ϴ� �ۿ��� �Ѵ�. �� �ؾ����� �����, �ݼ� ������ � ÷���Ǹ� �������� ���� Ȱ����, ��Ȱ���� ���� ������ Ȱ������ ���� ���� ��ö�ݼ��� ������ų �� �� �ִ�. ���� �ؾ����μ� S-P��(��Ȳ/�ΰ�)�ؾ����� ���� ���ȴ�.

������ �����(���� ��߾�)

�ݼ�ǥ�鿡 ÷������ �����Ǿ� �Ǹ��� ����, �����Ȱ�ÿ� ������ �������� �ʵ��� �ϸ�, ��������� ���ҽ��� �ִ� �ۿ��� �Ѵ�. �̰��� ������ ����������(ؤ�������, friction modifier)�̴�. �Ϲ������� �ȳ�����(��Ү����, slideway oil)��� ���Ǵ� ��ƽ ����(stick slip)�������� ���� �ǹ̿����� ����������̸� �ݼӰ������ ÷���ϴ� ������(�۸��)�� ���� ȿ���� �������� �ϴ� ���̴�.

�������� ������(������ ˽���)

�������� ������ �ʿ� ���� ������ ������ ���ÿ� ���߿� ���ԵǾ� �ִ� �ν������� ����ǰ� �̰��� �����Ͽ� �����ϱ� ��ư� �ȴ�. �������������� �� ����� �ν� ������ ������ �����Ͽ� ���� ���� �µ������� �������� �����ϴ� �ۿ��� �Ѵ�.

���������� �����(������ ��߾�)

�������� ������ �µ��� ���� ��ȭ�Ѵ�. �� ��ȭ ������ ����������� �θ���. ���� ���� �µ� �������� ������ȭ�� ���� �������� ����ؾ� �� ������ ���� ���������� ���� �������� �ʿ��ϴ�. �̷��� ��쿡 �������� ������� ÷���Ѵ�.

����û��(�����)

�ݼ�ǥ�鿡 ��û���� ����� �ݼ�ǥ���� ����, ���е�� �����ϴ� ���� ���� ���� ���� �����Ѵ�. ��û���� ��ȭ�������� �Բ� ����ϴ� ���� �������� �⺻ �����̴�.

��������(����)

�������� ����ϴ� ���߿� ���ݿ� ���� ���Ⱑ ���� ������ ���ϰ� ���Ǵ� ��찡 ������, �� ������ ���� �Ҹ���� �ʴ� ��찡 �ִ�. �������� ���� ������ �ż��� ���ִ� �ۿ��� �Ѵ�. ���� ������ ���ϴ� ���� �̹���, �ٸ� ��������� ȥ�� �� ��Ȱ���� ��ȭ�� ���� ���� ��κ��̴�.

�����۵��� ������ �����ؾ��� ���� �����۵��� ������ �����ؾ��� ����

�����۵����� ������ ��ġ�� ��ġȯ��, ��������(�з�, ���� ��)�� ���� �۵����� ���������� �۵����� Ÿ�Կ� ���� �����ȴ�. �۵����� ���¸�ü�μ� ������ ������ �ְ��� ������ �� �ִ� ������ �����ϱ� ���ؼ��� ������ ���� ������ �����Ǿ�� �Ѵ�.

�켱 ������ ������ �����ؾ� �Ѵ�. �����۵����� ����·ȭ���� ������, ����Ư���� �����ս�, ���� ����, ����, ����, �õ���, ȿ�� � ���� ����ǹǷ� �۵����� ������ �־�� ���� ���� ������ �ʿ䰡 �ִ�. ������ ������ ���������� ����, �۵��з�, �����µ� � ���� ��������, ������۸���Ŀ�� ��õ�� ���� ���� �����ϴ�. �۵����� ������ �µ��� �з¿� ���� ��ȭ�ϴ� �ܿ� ��������������� ������ �Ϳ����� ���ܼӵ��� Ŀ���� ������ �Ͻ������� ���ҵǰų� ���������� ���ϵȴ�. �� ���������� ������ �������� ������� ���� �翡 ���� �ٸ���, ����%�� ���ϴ� �͵� �ִ�.

���������� ���ƾ� �Ѵ�. ���ȿ���� ������ �۵����� ������ �ǵ��� ���� ���� �ٶ��������� ���� ��ġ, ��������δ� ��ü��Ȱ�� �����Ȱ�� ȥ�ջ����̹Ƿ� ������ �ʹ� ������ ���� ��������.

�������� ��ȭ�������� ���ƾ� �Ѵ�. ���б�⳻���� �۵����� ����, ����, �ݼӰ� ���Ͽ� �µ��� ����� ����ϴ� ���� �ִ�. ��Ⱓ ��Ȥ�� ���ǿ��� ����ϸ� ��ȭ�� ����Ǹ� ����, �갡, ��ȭ���� �����Ͽ� ��Ŀ�� ������ �������� ������ ���۵ȴ�.

�̷� �͵��� �������� ��Ȱ�� �۵��� �����ϰ�, ������ ����Ű�ų� �Ұ��ذ� ���� ����Ų��. ��, ��ȭ�� ���� ������ �����ڷ��� �������� �ν��� ������ �ȴ�. ��ȭ�������μ��� ����, �ƹλ���ȭ�������� ���ų�� Ƽ���λ�ƿ��� �Ϲ������� ���ȴ�. �������� ������ġ������ �۵��� ���� �̹�, Ư�� ��ü���ڰ� �ٷ����� �����ϸ� �������� ������ �ȴ�. ���Ƿ� ���� ���� ������������ ��� ���� ���Ϸ� �����ϵ��� �����ؾ� �Ѵ�.

����, �������� ���ƾ� �Ѵ�. ������ġ�� ���а� ������ �ݺ������� �Ͼ��. ���� �۵����� ���Ⱑ ���� �Ǹ� ���нÿ� ������ �ö �Ͽ� ��ȭ�� ���� �Ͼ�� ���� �۵��ҷ��� ����Ų��. ���Ƿ� �� ������ �ż��� ���ִ� �������� �۵����� �䱸�ȴ�.

���������� ������������ ���ƾ� �Ѵ�. ������� �����ϸ� ���� ��ű⸦ �ɷ��ִ� ������ �ϴ½���� ���� ������ �ϴ� �������� �������� �ݵ�� ��ġ�� �Ǿ� �ְ�, ������ �������� ������ ������ ���� ���� �Ǵ� ������ ���Ǿ� ����� ȿ���� ���� �߸��� �ȴ�.

���߿��� ǰ���� �ٸ� ���� �������� �Ǹŵǰ� �־� ������ ���� ������ �ʿ��ϴ�. ������ �ſ� ������ ��ǰ�� �и� ������ �ְ� �̷� ���� ��ǰ�� ����� ���� ���� �ļ�, ���ȿ�� ����, ���� ���� ���� ���Ͽ� �߰����� ����� ���� �� ������ �����Ͽ� ��ǰ�� ������ �ʿ䰡 �ִ�.

���� ������ ������ �߿� ����Ʈ��

�� ���� ���� ��ǰ - ������ �� ��ǰ�� ���� ����(����) ��� �� ÷���� ������ ���� �� �ִ�

�� ������� ����Ŀ�� ������ ���� ���� ��ǰ (��, Bosch Rexroth, Eaton Vickers, Denison, Cincinnati ��) - ���� ��ǰ�ȳ����� ǥ��Ǿ� ����

�� ���� ���а���������Ŀ���� ���Ǵ� ��ǰ (��, �����ö���, LS��Ʈ��, ��������, ȭõ��� ���)

�� ��Ȱ�� ����Ŀ���� ���� ��Ȱ���� ���� ���ִ� ��ǰ (���Ϻм���)

������ ������ �������� ���� ��ǰ(��ŷ���� ������ �� ���������� ����)

�����۵��� ���� �����۵��� ����

�Ϲ������� ��輳�� ���� ���� �� ������ ��� �������� ���ÿ� ���� ���������� �ǽ��ϴ� ���� �ٶ����ϴ�. ���� ������� �Ǵ� �Һ������� ���� ��� ������ �������� ������ȯ�ñ⸦ ������ �����ϴ�. �̶��� �������� ������� ����, ���ɺм����� �� ������� ���¸� ��Ȯ�ϰ� �ľ��ϴ� ���� �߿��ϴ�. �������� �����Ѵٴ� �������� ���鿡���� �������� �ǰ� ���� ���� ����� ������ �ΰ� ��ȯ�ϴ� ���� �̻����̴�. ���� �ڿ������̳� �������� �鿡���� ��ȯ�Ⱓ�� ������ �� �� �������̴�. ������� ���� ������ ���ؼ��� �۵��� ��ü�� ǰ������ ������� ������ ������ ���ݵǾ���Ѵ�.

�������� ���� �Ǵ� ����Ѱ�� ��ȭ �� �̹����� ȥ�Կ� ���� ��������. ���� ��� �������� ũ�ų� ���к� ���� ��ó�� ��������� ��Ȥ�� ��� �۵����� ��ȭ �� ��ȭ�� �DZ� ���� �̹����� ȥ�ԵDZ� ���� �����̴�. ���� ������ �������� ������ ����߿� ���� ������ �����Ǿ� ������ ���ϵǴµ� �̸� ��ȭ��� �Ѵ�.

�������� �������� ������ ��ȭ�������� ��Ÿ����. ��ȭ�Ǹ� ������ �������� ������ �����Ѵ�. ���� ������ �۵����� ��� ��ȭ�Ǹ� ����, �˵����� �� ���ݰ� ���� ���뼺�� ���ȭ�չ��� �����ϰ� ��������� �ٲ������. ���Ŀ��� ���Ͽ� ���ص��� �ʴ� ������ ������ �����ϰ� �ȴ�. �������� ��ȭ�ӵ��� �µ�, �˸�, ������� ����, ��Ȱ���� ���� �� ��ȭ�������� ���� � ���� ��ȭ�Ѵ�.

���� ������ ��� �� �����µ� ������ �߿��ϴ�. ������ ���¿��� ����ϸ� ��ȭ·��ȭ�Ǿ� ���չ����� ������ ���뼺 ������ �� �ҿ뼺 ������ ���� ������� ��ȭ�� ����ȴ�. Ư�� ���뼺 �������� ������ ������ ��½��� ��ȭ(Ȳ�� ȭ��) ���� �������. �ҿ뼺 �������� ��������� �ϴµ�, ��Ȱ���� ������ �������� ��Ȱ�鿡 �����Ͽ� ������ �� ������ ���� �� ��Ȱ����� �����ϴ� ����̴�.

�µ��� ���� �������� ��ȭ�� �����ϱ� ���� �����µ��� �������� ����·������ �ʿ��ϴ�. ���� ��ũ�� �������� ä���� ������ ���� ���� �м��ϴ� ���� ���� �ùٸ� �����̴�.

���� ��Ȱ�� ����Ŀ�� ��ǰ�� �Ǹ� �� �ܼ� ��ǰ�Ǹŷ� ������ ���� �ƴ϶� �Һ��ڰ� ������ ��Ȱ������ �� �� �ֵ��� ���� ���� �����ϰ� �ִ�. �̸� �� �̿��ϸ� �ſ� ���� ȿ���� �� �� �ִٰ� �Ѵ�. �ٸ�, ���� ��Ȱ�� ����Ŀ�� ����°� ��ǰ ǰ���� �ڽ� �ִ� �Ҽ� �ٱ��� ����� ���ѵǾ� �ִ� ���� �ƽ��� ���̴�.

����: �ѱ��ſ���(��) (http://synoils.co.kr/ 043-877-5145)

<���۱��ڨ� '�ö�ƽ���̾�' ��������-����� ����.>

|