|

���� �ٰ��� �Ǹ��� TFT LCD(HTPS TFT LCD) >>

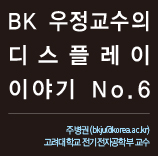

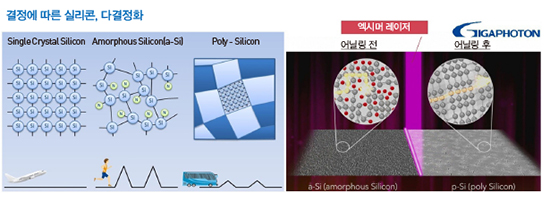

�ɵ� ������ ���÷��̿����� ������ ��ȭ�ҿ� Ʈ�������Ϳ� Ŀ�н��Ͱ� ���ϴ�. Ʈ�������ʹ� Ư�� ȭ�Ҹ� �����ϰ� �� ȭ�ҿ��� ������ ��ȣ�� �� �� �ֵ��� on/off�� �����ϰ�, on ���¿����� ��ȣ�� �������ִ� ������ ����. ����, ���� ������ �۾Ƽ� ��ȣ�� �ս��� ����� �ϰ�, ���� ij���� �̵����� Ŀ�� ��ȣ�� ���� �ӵ��� ����� �մϴ�. ����, ���÷����� ������ ���� ���� ��������� �Ǹ����� ��������(amorphous layer)�̾ Ư�� �̵����� �ſ� ������, �� ���� ������Ű�� ���Ͽ� ������ ��ó�� ������ �Ǹ��� ���� �������� ����Ű��, �̷��� ������ ����ȭ(crystallization)��� �մϴ�. ����ȭ ������ ��ģ �Ǹ��� ���� �ܰ��� �Ǹ��� ������(crystal grain)���� �� �̷���� �ٰ�����(poly-crystal layer)�� �Ǿ� �̵����� ���Ǵµ�, �� ������ �������� ũ� �����մϴ�. �������� ũ��� �翬�� ������ ��ó�� �µ��� ���� �ð��� ����� �����ϰ�����.

�̶�, ����ȭ �µ��� ���� ������ �ջ��� ���� �ʴ� �ѵ� ������ ��������, ���� �̵����� �� ���̱� ���Ͽ� ���� 1,000�� �̻��� ����ȭ �µ��� �䱸�ȴٸ�, �� �������� ���� ���� ������ ����մϴ�. �̿� ���� �̵����� ������Ű�� ���Ͽ� ���� �µ����� ����ȭ ������ �����Ͽ� �������� ū �ٰ��� �Ǹ��� ���� �����ϰ�, ��� ������� Ʈ�������� ���� �ٰ��� �Ǹ��� �ڸ� Ʈ��������(High-Temperature Poly-Silicon Thin Film Transistor, HTPS TFT)�� �ϸ�, �̸� ����Ī ���ڷ� ������ LCD�� HTPS TFT LCD, Ȥ�� HTPS LCD��� �մϴ�.

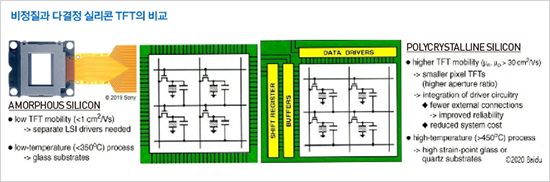

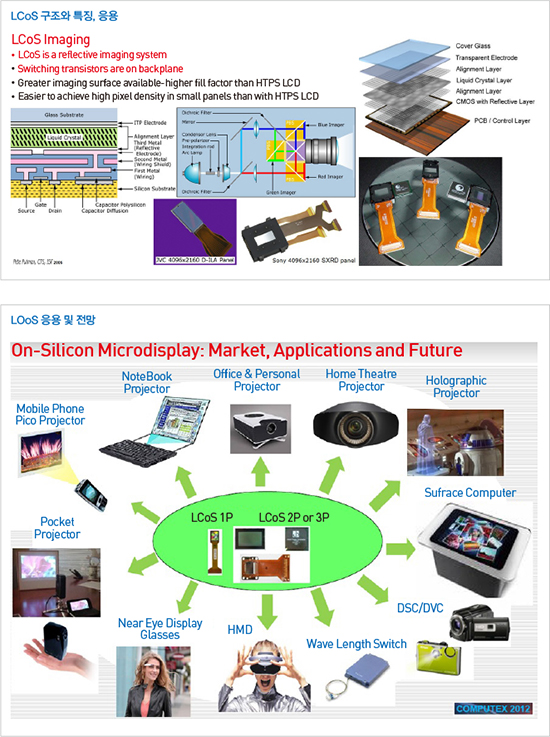

���� ������ ũ�⸦ ������Ű�� ���� �Ѱ谡 �ְ�, ���� ���� ���Ƽ� HTPS TFT LCD�� ����� ���÷��̺��ٴ� �ַ� ȭ�� ũ�Ⱑ �۰� �ػ� ���� ����ũ�� ���÷��̿����� ���������, �������̳� ������ ���÷��� ���, Ȥ�� 2 ~ 3��ġ�� ������ �� ���δ��� ���� Ư�� �뵵�� ������ ���÷��̷� ���˴ϴ�. LCD �迭 �������� ���� ����δ� ‘�Ǹ��� ���� ����’, ��, LCoS�� �ִµ�, �̴� �̵����� �ٰ��� �Ǹ��ܺ��ٵ� ū �ܰ��� �Ǹ��� ������ ��ü�� ����Ī ���ڷ� ����ϴ� ���Դϴ�. �� ��� ���, ���� �̵����� ���� Ʈ���������� ������ �̿��Ѵٴ� ���� ���Ҿ, ����̺� ȸ�ο� ���� �ֺ� ȸ�ε��� ���÷��� ���� ���� �Բ� ����ȭ�� �� �־ SoD(System on Display)�� �����ϴٴ� ������ �ֽ��ϴ�.

�Ǹ��� ���� ����(LCos)�Ұ� >>

LCoS�� ‘�Ǹ��� ���� ����,’�̶�� ��� �״��, �Ǹ��� �����ۿ� ������� ���÷��� ���� ������ ��ġ�Ͽ� LCD�� ������ ���Դϴ�. �Ǹ��� �����ۿ� ������� Ʈ�������ʹ� ����Ī ���ڷμ� �ְ��� ������ ������ �̿� �Բ� �� �ݼ� ��ȭ�� �ݵ�ü(Complementary Metal Oxide Semiconductor, CMOS) ���� ȸ��(Integrated Circuit, IC)�� �����Ͽ� ���÷��� ���� ȸ�α��� �Բ� ����ȭ�� �� �־ �ʼ���, ������ LCD�� ������ �����մϴ�. ���÷��� �г��� ũ��� 1��ġ ����, �β��� 1~2mm, ���� �ػ� �����ϴ� ��ġ�� 2����ũ�� ���ϱ����� ��������. �г� ũ��� �̷�� ������ �� ������, ����ũ�� ���÷��̷ν� �������̳� ������ ���÷��̷� ����ϰ� ����. ���� �г� ��ü�� �Ǹ����� ������ �������� ���Ͽ� �ݻ������� �����մϴ�.

LCoS�� 1970��� ���� �̱��� GE(General Electric)�� ���ؼ� ���ʷ� �ÿ��˴ϴ�. ��ü�⸦ ���� 1990��뿡 �̸������� ��μ� ������ �� ������ ���÷����� �ʿ伺�� Ŀ���鼭 ���� ȸ�簡 ����, ���꿡 �����ϰ� ����. 2005�� �ܿ�, �Ϻ��� �Ҵϰ� ���� �ػ� ������(contrast ratio)�� ���� LCoS�� �������� ���忡 �Ҳ��� ���ϴ�. ���̾� �Ϻ��� JVC(Japan Victor Co.), ij�� ���� �������� TV ������ ���� �о߸� Ȯ���Ͽ���, �ڸ� �̾� �̱��� ����, �״������� �ʸ��� � �շ��Ͽ����� ���� �������� ���ݰ� ���� �ο�, ���� �о��� ���ο� �߱� ���� ��� ��ħ�� �����鼭 ������ �����Ͽ� ���� �ֽ��ϴ�.

2010�� ���Ĵ� LCoS�� �絵�� �ñ�ν�, �Ҵϴ� ������ ������ ������ ����, �̿� ���Ͽ� �븸�� ���̸ƽ�, �̱��� ���ζ� �ý������ Syndiant, �߱��� Splendid Optronics Technology ��� ���� ��������, ������ ����, ���� AR�� VR ��ǰ ���� �ܳ��Ͽ� ��ǰȭ �� ���� ��ô �ӵ��� ���̰� �ֽ��ϴ�. �̿� ���Ͽ� JDC�� �̱� eLCOS�� Ư�� ���� ���̼����Ͽ� ���ο� ������ �����Ͽ����ϴ�. LCoS�� ���ؼ��� �������� ������ �м��� ���̰� ����մϴ�. HTPS TFT LCD, ���� �ڸ� �̾ ����� ‘�Ǹ��� ���� OLED,’ ‘����ũ�� LED’����� ���� ���� ���� ��밡 Ů�ϴ�.

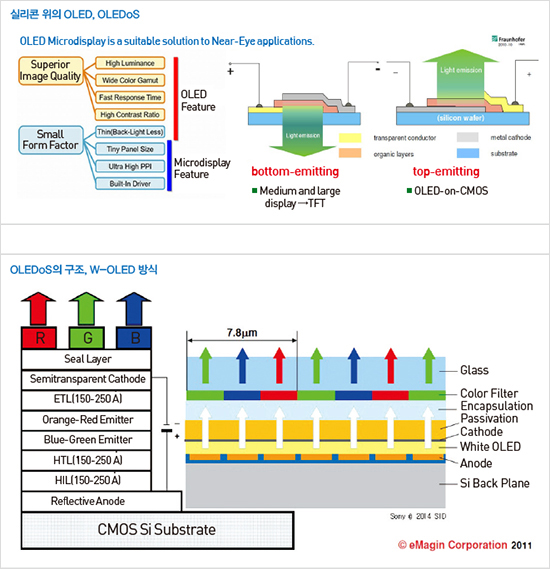

�Ǹ��� ���� OLED(OLEDos) �Ұ�

OLED�� ����, ������ ���÷��̷ν� ����� ���, �º���, ���� TV ���� ��ǰ�� ���������� ����ǰ� ������, �̵��� ���並 �����ϱ ������ �����ϴ�. �̷��� ��Ȳ������ OLED�� �Ǹ��� �����ۻ� �����Ͽ��� Ư��, ���������ν� �پȿ� ���÷���(Near-to-Eye Display, NED)�� �̿��ϰ��� �ϴ� �õ��� ������ �ǰ� �ֽ��ϴ�. �Ǹ��� �����ۿ� ��������� ���÷��ΰ� ���� ȸ�κθ� ����ϰ��� �ϴ� �ǵ��� LCoS�� ���� �����ϴ�. ��, ������ ���� �ð��� ���� �������� ���� ���ػ�, ���� ����Ʈ�� ����ũ�� ���÷��̸� �����ϱ� ���ؼ�����. ���� ȸ�δ� ���� ������, ���� ���� �Һ��� CMOS ���ַ� �ϰ�, �� ���� �ö� OLED�� ���� ������ ���� ��ġ�� ��� �߱�(top emission) ������ �����ϴ�.

2011� �Ϻ��� �Ҵϴ� CMOS �Ǹ��� ���÷��� ���� ���� ���� �ݻ��ϴ� ���, ������ ������ ���� ��� OLED, ���� �� ���� RGB Į�� ���� ��ġ�� OLEDoS�� ��ǥ�� �� �ֽ��ϴ�. ���� ������ �Ʒ����� ���� �����ϴ� ������ ������ ����. ��, �ݵ�ü �Ŀ�帮���� ���۵� �Ǹ��� ���÷��� ���� ������ ������ OLED �ڸ����� �����ϰ�, �ڸ� ����(Thin Film Encapsulation, TFE)�� �� ��, Į�� ���� ��ġ�ϰ�, Ŀ�� �۶� ���� �� ���������� �гε��� �ϳ��� �߶� ����(singulation)�� ���� �ϼ��˴ϴ�. ���� ��� OLED ��ſ� Į�� ȭ�ҵ��� ������ ������ RGB OLED�� �ִ� �͵� �����մϴ�. 2013�� ���ƿ� ������ ����� ȣ�ۿ��� FMTL(Flash-Mask-Transfer-Lithography)��� ���� ������ ��ǥ�� �� ����. ������ �巹���� ���÷��̿����� 2016� �Ȱ��� QVGA(Quarter Video Graphics Array)�� ����ũ�� OLED�� ��ǥ�Ͽ�����, 2017� �̱��� eMagin�� �̸� 2K x 2K ������ �ػ� ���� ���� ������ ����÷Ƚ��ϴ�. ����� �ñ �̱��� ������ ������ ����, �� 3,000 ppi(pixels per inch) �ػ��� OLEDoS�� �̸� �̿��� ����Ʈ �۷����� �ÿ��Ͽ����ϴ�. 2017�� ���ķ� �����Ǵ� �ٿ� ���ϸ�, �Ҵϴ� OLEDoS�� ������ ����Ʈ �Ȱ�(eye glass)�� ������ ������ ���� ������ �̸� CES 2017���� ��ǥ�� �� ������, eMagin�� VR/AR������ ȭ���� ��ġ�� 10 ����ũ�� ���Ϸ� �������� �ʰ��ػ��� ����ũ�� ���÷��̸� �����ϰ� �ֽ��ϴ�.

OLED�� OLEDoS�� ���Ͽ� ����ũ�� ���÷��� �������� ������ ��, �ϼ��� ����� ���� ������ ���� ���� �о߿� ������ �ǵ��� ��� �� �ֽ��ϴ�. �̹� ȭ�� ũ��� 10 ����ũ�� ���Ϸ� ���������� 3,000 ppi�� �Ѿ 5,000 ppi�� �ػ� ���ϰ� �ִ� ����, ������ �̷� ���÷��̷ν� ���еǴ� ����ũ�� LED�� �Բ� �ʰ��ػ�, ���� �������� ���� ������ ����ũ�� ���÷��̷ν�, ������ Ȯ��ǰ� �ִ� VR/AR�� NED�� ���忡�� ���� ������ ��ĥ ���� ����մϴ�.

��ٷ����� ���÷��̵� >>

���ݱ��� �Ұ��� ���÷��̵��� ��ǰ�� ���忡 ����, �� �ñ⸦ dz���ϴٰ� ����� ���÷��̵�, ������ ��ȭ�� ��ġ�鼭 ������ ����, Ȥ�� �����ϰ� �ִ� ���÷��̵��Դϴ�. �� ���� �̾߱��, ������ ���� �ܰ�� ���� ������ �ð��� �帥 �� ��ǰ���ν� ���忡 ������ ���ɼ��� ���� ���÷��̵�, ���� ���� Ȥ�� ������ ���÷��̵��� ������ ��ȭ ���¸� �����Ͽ� ������ �մϴ�. 10�� ������ ���÷��� ���, ��ǰ�鿡 ���� ���� ������ ������ ����ϴ�. ���� ������ ���� �ð��� 7��� �������ϱ��.

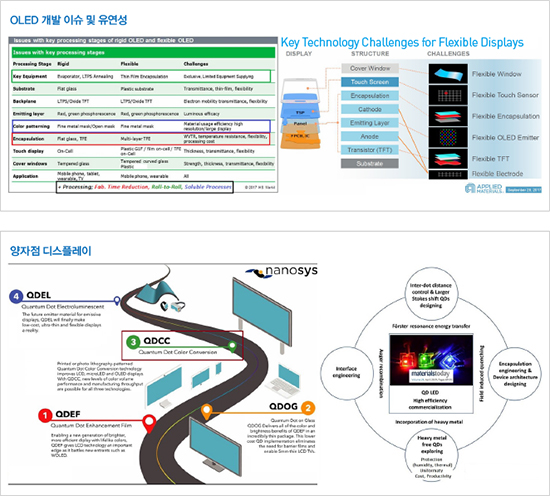

����, ���� ��������δ� ���� �ռ���, ���忡���� LCD�� �ܷ�� �ִ� OLED�� ����. OLED�� 2,000��� �ʹݿ� ����� ���� ���忡 ���������� ������ �̷���, TV�� �̸������ ��dz�뵵�� �ӵ��� �����Ͽ� �Խ��ϴ�. ����� �ػ� ��ǥ�Ǵ� ������ ����, �Һ� ����, ���ݰ� ���� �������� ��ֵ� ��½ �Ѿ���, �������� �ְ�, ����, �� �� �ִ�, �� �����(form factor)���� �ϴ� ��ȯ�� �̷�� ���� ��(foldable phone)�� �� �� �ִ� TV(rollable TV)���� ���忡�� �� �� ���� ���Դϴ�. ������� �鿡�� �� ��, �߱� ������ �ĸ� �߱����� ���� �߱�, ���� �� ���� �߱��� ������ ���� ���÷��̱��� ��ȭ ���̸�, OLED�� ��������� ������ ������ �������� ������ �ö�ƽ�� �̸������ ������ ���� �о������ϴ�. OLED ���絵 ȿ�� �鿡�� �Ҹ��� ����(fluorescence) ���翡�� ȿ���� ���� �α�(phosphorescence) ������ �ް��� ��ȯ�ǰ� ������, ���� ������ �̹� Ȯ���Ǿ� �ִ� ���� ���� ����� �ǽ� ����(dry process)�� ���Ͽ� ������ ����� �߽����� �� ����, Ȥ�� ��� ����(soluble process)�� ���� ���Դϴ�.

����, OLED�� ���� �濡 ��ֹ��� ���� ���� �ƴմϴ�. ���� ��� �����, ���ػο��� ������ ��� OLED�� Į�� ���� ���� ���(White OLED, WOLED)�� �ƴ� �������� RGB ��ȭ�ҵ�� ���ʹ� ���(RGB OLED)�� �����ϴ� FMM(Fine Metal Mask) ����, ��� �߱�, Ȥ�� ���� OLED�� ���� �� �ִ� �����ϸ鼭�� ���� �������� ���� ���Լ� ��Ī�� ��Ȱ�� ���� ����, ���� ���鿡�� �α� ������ ������ ��ü, ��� ������ �����ϸ�, �̼� ������ ������ �� �ִ� ��ũ ����� ���ʹ� ��� ���� ���� �������ϴ�. �̿� ���Ҿ� ���� �� ���� ������ �������� �ö�ƽ OLED, ��, Ȥ�� �ְ� ���� �� �� �ִ� OLED�� ������ ������ ���õ� ����� �̽���, ��, ������ �����̵̹� �ٴϽ� �������ٵ� ���� �������� ������ ������ �Ϲ� �ö�ƽ ������ ����, ���� �������� Ư���� �����ϴ� ����, ���� ���ص�, OLED�� ���� �������� ������ ���� ���� �ڸ� ���� ���, �̷��� ������� ���Ͽ� OLED�� ������ �� �ִ� ������ �ַ��, ������(Roll-to-Roll, R2R) ���� ��� � �Ѿ�� �� �庮�Դϴ�. ������ �ұ��ϰ� OLED�� ���� �ϼ����� ����� ���÷������� �ڸ�����.

�������� ����, OLED TV�� ������ ġ���� �ִ� QLED TV, ���� QLED�� �� ���������� ���� ������ �ֽ��ϴ�. ��Ȯ�� �����ڸ�, ������ QLED�� ������ LCD�� ������(QD)�� ������ BLU(Back Light Unit)�� Ȱ���ϰ� �ִ� ����Դϴ�.

���� �������� ���� ��ĵ� ������ �����ϰ� ����, ���� ���, QDEF(Quantum Dot Enhancement Film), QDOG(Quantum Dot on Glass), ���� QDCC(Quantum Dot Color Conversion) ������. �ٸ�, �̴� �������� LCD�� ��ȭ���̸�, LED �������� �۵��ϴ� �� �߱�(PL) ������ �̿��� ����Դϴ�. ������ QLED�� �ĸ� ������ �������, ������ ���� �߱�(EL)���� �����ϴ� ������� �� ����� �ϼ����� �����ε� �� �� ������ �ɸ� �� �մϴ�. ���� ������ OLED�� �����ϴ� �ñ��ε�, ��� �Ǹ� �ҷ��� �̸��� �̸� ����ϴ� ���� �°� Ʋ������ ���ڵ��� �Ǵܿ� �ñ�ϴ�. ����, ����ũ�� LED�� �� �� �ֽ��ϴ�. ������ ������ LED Ĩ, �߱� ���ڰ� ���÷��̱��� ������ ����Դϴ�. Ĩ�� ũ�⸦ 100~50 ����ũ�� ���Ϸ� �ٿ��� ������ ������ ���÷��� ��ȭ�ҵ�� ����ϰڴٴ� ��������. ���ɼ��� ����� �����Ǿ���, ���� �ÿ��� ���� ���� TV�� ���̴����� �ҷ� ������� �̷������ �ֽ��ϴ�. �̹� ���� ���Կ��� �����Ͽ���. �ݵ�ü �����ۿ� ������� ���� Ĩ���� ���÷��̿� ���� �������� ��� �ű� �������� ����������, �ʼ��� Ĩ���� ���� ���� �ػ�, ȭ�ҵ��� ������� �Ŀ� ������ ������ �� �ִ� ������ ������ ���� Ư¡, �������� ���� �������� �ذ��Ͽ��߸� �ϴ� ���⸦ ����� �ο��ϰ� �ֽ��ϴ�. QLED�� ����ũ�� LED�� ������ ���ư��� �ֽ��ϴ�. OLED ���� �� ���� �̰�ô ����, �� �� ���� ��� �غ��� ���Ͽ� ���� �ӵ���. �̻��� �ַ� ������ ���÷��� �гε鿡 ���� �̾߱⿴���ϴ�. �̿� �Բ� ���� ȯ�������� ������ �����(form factor), ��, �ְ�(flexible), ����(rollable), ����(foldable), �ø��� ���� �� �ְ�(stretchable), ��üģȭ���̸�(biocompatible), �����ϱ(transparent) �� ���÷��̵�, ���� �̵�� ���Ͽ� ��(wearable), ���̰�(attachable), ��ü�� �����ϰ�(implantable), �ǹ��̳� �ڵ��� � ������ �� �ִ� ���� ���� ������ ������ ���� �Բ� ������ �� �� �ֽ��ϴ�. ���� �̷��� ���÷��̵��� ����� Ȱ���Ѵٸ�, �ǰ����� ��� �� �ִ� 3���� ���÷��̵� �ǻ�Ȱ�� ���ɴϴ�. �ϴ��� �� ����, �� ���� ���� �ºΰ� �� �� �ִ� ���÷��̵��� �̾߱�� �������ϸ�, �� �� �ð�, ���� �̾߱Ⱑ �ʿ��� ������� �� �κп��� �̷��� ���÷��� ������ Ǯ� �����Դϴ�.

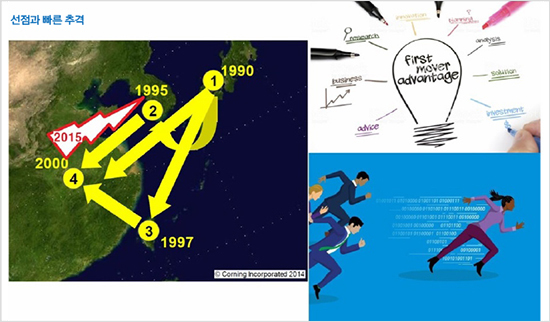

�ѱ��� ���÷��� ���, ������Ű�� >>

1990��� �ʿ� �Ϻ��� ���÷��� �������̾����ϴ�. �ѱ��� �븸�� ����, 1995��� 1997�� ����, �Ϻ��� ���÷��� ����� ����, ��, �н�, ��� ���� ���Ͽ� ����� ȹ���Ͽ� ���÷��� ����� �����ϰ�, 2000��뿡 ���鼭 ���귮�� ���� ���������� �ѱ��� ���ΰ� �ǰ�, �Ϻ��� 3�� ���Ϸ� �߶��մϴ�. ���� ����� �ñ �߱��� �ѱ�, �븸, �Ϻ����κ��� ���� ���÷��� ����� ȹ���ϰ� ������ ���ڸ� �ŵ��Ͽ� 2019�� ������ �ѱ��� ���� 1�� �ڸ��� �����ϰ� �ֽ��ϴ�. ��Ȯ�� ǥ���ϸ� LCD �о߿����� �ݳ���� 1���� ����ϸ�, OLED �оߴ� �ѱ����� ������ �������� �ֽ��ϴ�. �߱��� ����, �Ϻ��� �븸�� ������ ���Ͽ� 10������ �����Ͽ� �� �ѱ� ���÷����� ���� �ڸ��� ���·ӽ��ϴ�. ���� �߰���(fast follower)�� �ִ� ���� �����ϸ� ������, ������(first mover)�� ���� �浵 ����� ���� �մϴ�. �ѱ� ���÷����� �ձ��� ��� �������? ���ɿ� �־, �ػ� 8K(���� 8,000����), 1000 ppi�� �Ѿ�� ������, Į�� ������ ������ �����ϱⰡ ����� ������ �ڿ����� �����մϴ�. ����(form factor)�� �� �� �ְ� �� �� �ְ�, ���� ���� �� �ִ� ���÷��̷� �����Ͽ�����, ȭ�� ũ� TV�μ��� ����� ũ���� 100��ġ�� �����ϰ� �ֽ��ϴ�.

��, �����ڰ� ������ �� �ִ� ���� ��Ȯ���� �ʽ��ϴ�. ���ɸ鿡���� �� ���ư� ���� ���� ������ �ʰ� ������ ������ ����. ���³� ũ��鿡���� �� �� �ִ� ��, ���� �� �ִ� TV, ���� �ø��ų� ���� �� �ִ� ź�� ���÷��� ������ ���� ���Դϴ�. �ٸ�, �����ϰ� ź���� �ִ� ���÷��̸� �����ϱ� ���� ���� ������� ���� �������� ���Ͽ����ϴ�. ������ ������ ũ���� ������ ��� ������ �����ִٰ� �ؾ� �ұ��? �ᱹ�� ���� �κ��Դϴ�. ��, �ֱٱ����� ���÷��̰� ����� ���(����), PC�� �����(����), ���� TV(����) �ι��� 70~80�ۼ�Ʈ �̻��� ���Ǿ� �Խ��ϴ�. ���� ������ ������ �Ѱ谡 ��������, ���¸� �پ��ϰ� ���� �� �ְ�, ���� ȭ���� ũ� 1��ġ ���Ϻ��� 100��ġ �̻� �̸������ ���� �� ������, �̸� ���Ͽ� ���ο� ���� �о߸� â���� ������ �ſ� Ů�ϴ�.

��, ������ ���� ���÷����� ���� �о��� Ȯ�볪 ���ο� ������ ���Ͽ� ������ Ȯ���ϰų� ������ �Ϳ� �ֽ��ϴ�. �̸� ���ؼ��� �����ڵ��� �Һ� �ɸ��� �� �м��ϰų� Ȥ�� ���ο� ���⸦ ���������� �����Ҹ��� �о߸� ����ų� Ű��� ������. ���ɼ� �ִ� ��� �ĺ����� ���캼���? ����, ������ ���÷����Դϴ�. ������ ‘Arts & Culture’ ������Ʈó�� �¶��� �������� �ʿ��� ���÷��̷� ���� ���� ���� ������ ���ػ� ������ �� �ִ� ���÷���. Ȥ�� �ƿ� ����dz���� ȸ���Ͽ� ������ ����ϱ �˸��� ���÷��̰� ������ ���ϴ�. 4�� ��� ����, Ư�� �繰 ���ͳ�(Internet of Things, IoT) �ô�� ����� ����� �߿伺�� ���Դϴ�. VR�� AR�� ����Ͽ� ���� �������̳� ������ ���鿡 �ʿ��� ���÷��̵� ������ ������ ���Դϴ�. �Ƿ� ���忡�� �� ���� �����Ӱ� �� �� �ִ� HMD�� HUD, ���� �κ� ������ ������ϱ� ���� ������ ������ ���÷����� ���䵵 ������ ���Դϴ�. �������� �屸�� �����ۿ� ����ȭ�� ����Ʈ ���̴���, ���� ���÷��̸� Ȱ���ϴ� ����Ʈ ������� ���ο� ��ȭ�� ���� ���Դϴ�. ���� �������� ���� Ȱ���� �� �ִ� �ڵ����� ���÷��̿� ���� ����, �ð��� ����, ���� ������ ���� ������ ����� ���µ��� �����ϴ� OLED �鱤��, ������ �ܷ� ���÷��̿� �������ϴ�.

�� �̷��� �����? ����� ȯ�濡 ģȭ���� ���÷���, ��, ������� ����, �ӹ��� ����, ��ġ�� ȯ��, ���� Ȱ���ϴ� �������� �ɸµ��� ���� ȭ��, ���±����� ��ȭ�� �� �ִ� ���÷���, �Һ� ���°� ���� �����鿡�� ȯ�� ��ȣ�� ������ ���÷��̵� �ʿ��մϴ�. ���Ŀ� �����Ͽ� ���� ������ �� �ִ� ���÷���, ����Ʈ ��� ����Ʈ Ÿ��(tattoo)ó�� ��ü�� ��üȭ�� �� �ִ� ���÷���, �÷��� �����ϰų� �÷¿� ���� ���� ������ ������ ���÷���, ‘���� �� ����,’ ��, �ϳ��� ȭ������ ���� ���� ���� ȭ���� �� �� �ִ� ���÷��̴� ������ ���⼺ ����Ŀ�� �������� �ξ� �� ���ɼ��� ���������ϴ�. ����Ʈ�հ� ���� ��ƼĿ�� Ƽ���� ���÷��̴� ��Ź ���� ���Ƶδ� ��Ȱ�� ���÷��̰� �� �� �ְ���. ���� 4���� ���÷��̸� ���ϴ� �õ���, ���� ��� ����ڰ� Į�� �ػ� ���������� �����ϰ�, ���÷��� ���Ϻ��� �Ҹ��� ��⸦ ����, ������ �� �ִ� ���÷��� � ����� �ŷ��� �ֽ��ϴ�.

���� �߰��ڿ� �Ÿ��� �ΰų� �������� ���Ͽ�, �� ���� �ٴ� �͵� �߿�������, ã�� ���� ���� ã��, ���� ���� ������ ���ο� �ֹ��� �����ϴ� �͵� ���� ������ ����Դϴ�. �� �鿡�� ����, ���� �μ��� ���� ���ο����� ���̵�ŭ, ���� �����, �ٸ� �о��� ���������� �ǰ߿����� ��ġ�ִ� ���̵��� ��Ʈ�� ���, �ѱ��� ���÷��̰� ���θ� ��Ű�� �� Ȱ���� �� �ֱ⸦ ����մϴ�. ..����ȣ�� �̾ ���

<���۱��ڨ� '�ö�ƽ���̾�' ��������-����� ����.>

|